密级:

标记:

版次:

铸件外表面的喷涂采用机器人进行处理的智能系统搭建及设置意见(讨论稿)

编制: 审核:

四川智能创新铸造有限公司

2022年7月

目 录

前 言

铸锻件(结构件)的涂装作业是环保要求十分严格的重污染工序,按照标准要求必须在符合相关防污染和具备污染物处理的封闭厂房内进行。因此通常铸锻件(中小结构件)的喷涂都是在专门的移动喷涂房中进行,喷涂操作者必须穿戴“笨重”的防护设施进行操作,劳动条件十分艰苦和危险。

本方案采用机器人智能喷涂系统在移动喷涂房内替代人工进行铸锻件(中小结构件)的喷涂作业,实现了高效和高质量的喷涂作业,为本作业的自动化和智能化提供了解决方案。

一、适用范围

本系统适用于中小型铸锻件(结构件)在移动喷涂房中的智能自动化喷涂作业。可实现大批量工件底漆、中漆、面漆的喷涂作业 。

工件参数项目 | 适用范围 |

待喷涂面预处理 | 经过机械加工(或打磨)、 喷砂、 表面预处作业后 表面光洁度 满足后期涂装工序要求 |

喷涂工件材质 | 无限制 |

待喷涂面形状 | 所有需要喷涂的外表面(支撑面除外) |

喷涂覆盖范围 | 喷漆房内全覆盖 |

表1 适用范围

机器人倒挂在喷漆房三维(二维)支架上,覆盖范围随喷漆房大小变化。

单台设备场地及外部能源需求:

场地尺寸 | 可活动喷漆房 |

电源要求 | 380V三相交流电 50HZ |

气源要求 | 不低于0.6MPa |

油漆 | 色漆、清漆、固化剂、稀释剂(根据涂装需求储备) |

表2 场地及能源需求

二、设置目标

1. 视觉系统自动实现工件的定位和喷涂面形状识别,在线自动喷涂轨迹编程。

2. 代替人工实现单次多个工件底漆、中间漆、面漆的喷涂。

3. 实现喷涂过程中数据采集及生产数据汇总分析。

4. 提高涂层的质量及涂层均匀性,达到行业标准并节省10%到15%的油漆用量。

5. 提升操作员工的工作环境,减少各类化学品对操作员工的危害。

6. 减少人工参与的内容,提升喷涂工序的自动化水平。

三、系统构成

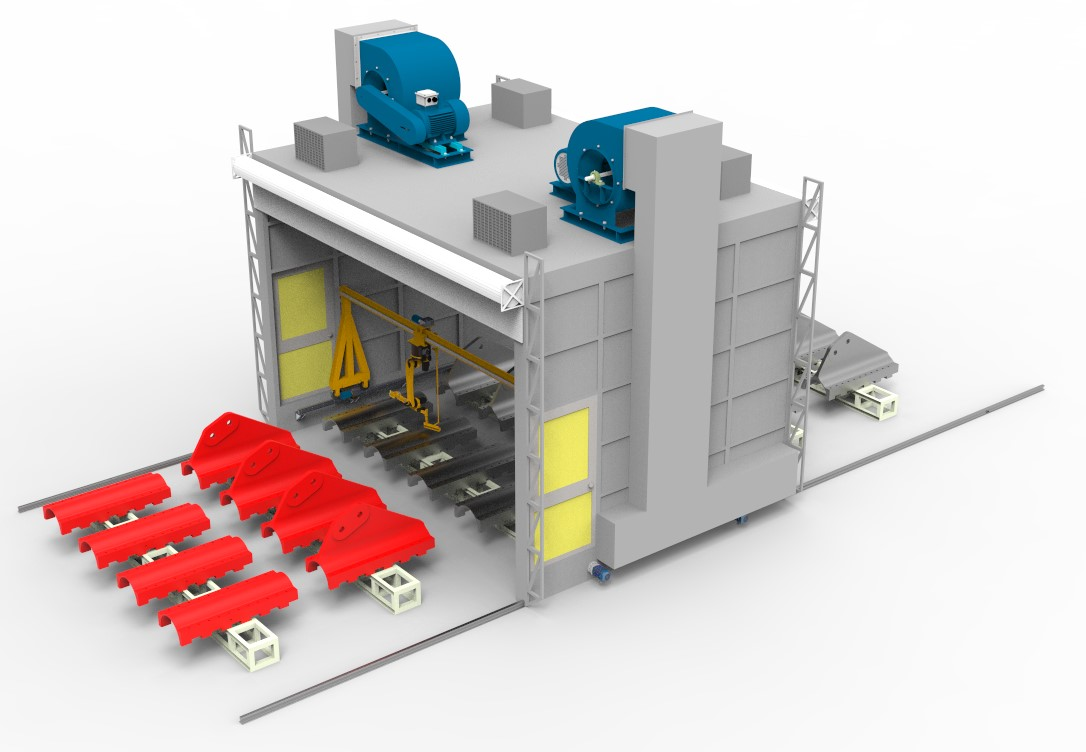

本系统主要由:活动喷漆房、龙门行车、工业机器人、涂料喷涂系统(包括自动喷头、涂料压力桶及管路等)、控制柜、视觉识别定位系统、铸件喷涂轨迹规划系统、自动化控制系统、数据采集系统、监控系统等部分构成。

采用工业级六自由度机器人倒挂于龙门行车上,通过精准控制龙门行车的运动实现机器人在 X、Y 平面上的移动, 控制行车运动实现将机器人移动到指定工位区域,喷漆机器人按喷漆运动轨迹带动喷漆系统对各工位的工件进行精准控制喷漆作业。系统示意效果图如后图1所示。

龙门行车

本系统机器人移动动作主要通过龙门支架完成,龙门支架的作用是安装机器人和铸件(工件)扫描识别相机,利用相机对铸件(工件)轮廓尺寸、类型进行识别定位,带动机器人对铸件(工件)进行准确喷涂作业。

工业机器人

本系统主要使用工业机器人主要选择现有四大品牌机器人:Fanuc(发那科)、ABB、KUKA(库卡)、Yaskawa(安川)和其他国产知名机器人等。完成模拟人工喷漆的动作及姿态,负载8-20kg,机械臂范围1800-2500mm。示意图如后图2所示。

图1 铸件自动化喷涂系统示意效果图

图2 KukA KR 8系列

喷涂系统

喷涂系统由PLC喷枪工艺柜(含喷漆控制程序)、供料装置和喷枪系统(采用AVX中压混气喷枪)构成,实现与机器人系统的完美结合。

视觉识别定位系统

视觉识别定位系统主要由视觉相机、相机支架两部分构成。相机支架固定在机器人上,通过机器人的移动带动相机支架以及视觉相机移动,完成对工件的位置、外形尺寸等扫描工作,通过视觉程序后处理,实现对机器人空间姿态的确认以及自动喷涂程序的生成。为保证视觉相机镜头能够进行长时间作业,提高其寿命,视觉相机安装在相机支架的自动密封盒内。

铸件喷涂轨迹规划系统

铸件喷涂轨迹规划系统主要是通过C#语言进行实现,视觉识别定位系统扫描铸件后得到各铸件参数信息通过本系统在线自动化编程,实现喷涂工艺的设置、喷涂轨迹的生成以及与PLC的交互。

自动化控制系统

自动化控制系统主要采用PLC进行控制,其中主控制柜、工作台控制柜、机器人控制柜以及监控显示等放置于非防爆的活动房外面,机器人(配置防护衣)、工作台、供料装置、供料搅拌罐等放置于喷涂间内,其中机器人与工作台放置于喷涂区。

数据采集系统

数据采集系统具有三大功能:

,可以随时监控设备的状态,设备处于工作、待机、故障状态一目了然,有助于管理者远程进行生产管理;

第二、可以将生产过程中的工艺数据(如:电流电压、压力、电机转速等)通过网线上传至云端,随时可从后台查看,有助于工艺的改善;

第三、可以通过收集的数据在后台生成报表文件,有利于管理者进行生产统计(包括产能、消耗、效率等)。

四、系统工作流程

根据工件现场喷涂的情况,拟定的工作流程如下:

流程序号 | 流程说明 |

1 | 操作者依据铸件的大小调整安放铸件的喷涂支架; |

2 | 吊运摆放铸件至喷涂支架上,具体摆放按照摆放摆规则执行,摆放至布满喷漆房的铸件(或摆放完当期需喷涂的铸件); |

3 | 开动活动房覆盖至待喷涂区域; |

4 | 输入铸件、油漆、喷涂工艺的各类参数,启动激光雷达扫描系统,对铸件定位确认; |

5 | 经过对铸件定位后,确认各铸件所在位置,通过视觉识别相机逐个对各铸件进行拍摄,获取铸件的轮廓尺寸,自动生成喷涂轨迹。在交互界面人工确认轨迹是否正常。 |

6 | 系统给出预计配漆量,人工配漆完成后校准喷枪,确认喷涂系统正常后关闭喷漆房活动门,启动喷涂开始按钮。 |

7 | 系统根据输入的工艺参数按照运动轨迹进行喷涂作业; |

8 | 喷涂完成后,机器人回到待机位,发出执行结束信号; |

9 | 操作者打开喷漆房活动门,清洗喷枪; |

10 | 结束或喷漆活动房移动至下一个喷漆位 |

11 | 重复 |

表3 系统工作流程

五、系统使用效率和预计实现效益

机器人智能自动化喷涂系统可替代传统人工喷涂工序,实现铸钢件底、中间、面漆喷涂质量优化并可长时间稳定工作,降低生产成本,提升整体生产效率。该系统将操作者从传统的喷涂环境中解放出来,通过视觉和机器人系统,实现远端监控喷涂进程,符合我国产业智能化发展方向。促进专业化生产,有利于企业聚焦主要生产工艺提升技术水平和聚焦主要产品提升产品质量并实施批量化生产,有利于企业走“专精特新”道路提升核心竞争力。规模化生产有利于企业更好地组织生产要素、投入先进生产设备、提升生产效率、降低综合运营成本,也有利于企业实现环保综合有效治理。

机器人喷涂成本主要包括:油漆用量+设备折旧+设备用电+人工配套

人工喷涂成本主要包括:油漆用量+设备折旧+设备用电

预计可替代2-4名熟练操作工,平均用漆量减少10%。预计年2-3年收回投资。该系统安全使用寿命周期5年以上。

机器人智能喷涂优势:

1. 可不间断工作。取代部分人工喷涂工作量。

2. 工艺参数可控可调,可不断优化喷涂工艺。

3. 喷涂作业中参数稳定,整体喷涂均匀,质量稳定。

4. 解决喷涂工序用工难、工作环境恶劣的难点,保障员工身体健康。

5. 推进铸造全流程自动化、智能化发展,优化工序节拍。

六、总结

6.1配置更低要求

实现大批量中小件工件的智能喷涂作业且不增加企业资金压力,机器人智能喷涂工作站的配置要求如下:

①主机部分可采用市面常见承重8KG以上,臂展超过1800mm以上机器人作为系统机器人,搭配涂料喷涂系统(采用AVX中压混气喷枪)。

②通过常规PLC总控制柜进行控制,C#编写控制交互界面,用以太网控制与PLC、机器人、视觉进行联动控制。

③系统对工厂场地配套要求灵活,对能源要求低。可根据工厂工件特征搭建适配可活动喷漆房,有50HZ-380V三相交流电、压力不低于0.6MOPa气源的场地即可满足要求,设备主要消耗为喷涂气源气体,系统运行花费低。

6.2系统优势

①简易明了的交互模式,实现操作者与系统的交互操作:通过工业相机视觉识别自动生成喷涂轨迹,操作者仅需在交互界面人工确认轨迹是否正常。

②系统维护简单,日常用稀释剂对喷涂管线进行浸泡养护,对喷嘴等关键部件进行清洁,定期进行龙门件机械磨损检查、线路健康状况评估和工控机内运行环境及冗余清理。

③安全环保:操作者可在喷漆房外操作间内远程操作喷涂系统,机器人设备稳定可靠,喷漆房密封性能可靠,杜绝安全和环保风险。

④操作者仅需职业技术学校相关专业学习,或拥有大专以上学历,具有计算机操作能力,通过培训即可快速掌握系统操作方法。

![]() 5-铸件外表面的喷涂采用机器人进行处理的智能系统搭建及设置意见(讨论稿).docx

5-铸件外表面的喷涂采用机器人进行处理的智能系统搭建及设置意见(讨论稿).docx