密级:

标记:

版次:

铸钢件“冒口”采用机器人进行切割处理的智能系统搭建及设置意见(讨论稿)

编制: 审核:

四川智能创新铸造有限公司

2022年7月

目 录

前 言

本文以基本机器人智能切割工作站的配置进行介绍,并补充说明可提供的扩展服务。

冒口切割铸钢件清理过程中的重要工序,现阶段其几乎全部采用人工手持气体割枪进行切割。设定300mm(直径或厚度)的切割厚度可以满足大部分铸钢件(约60-70%铸钢件)冒口的切割需要。冒口切割工序工作量大,操作环境恶劣、安全风险高、人工切割质量差,且“用工难”等困境已极大的限制了铸造行业的发展。运用自动化、智能化技术设备代替人工作业已是铸造行业的发展方向之一。

一、适用范围

通用机器人视觉智能火焰切割工作站适用于中大型铸钢件的300直径(或厚度)以内冒口的切割作业,适用工作范围如下表1:

标准火焰切割工作站 | 适用范围 |

冒口直径(厚度) mm | ≤300mm 常温下切割,热态切割需加防护措施 |

切割部位预处理 | 切割线周围30mm范围内残砂和残渣必须清理干净 |

切割铸钢件材质 | 铸造碳钢、铸造低、中合金钢 |

切割工作范围 | 机器人前部约2500×1800mm矩形区域 |

切割面的质量水平 | 切割面平整,不影响机械加工,冒口根留高一致性好,留高3-10mm |

切割速度 | 60-120mm/分钟 |

表1 机器人火焰切割适用范围参数表

切割工作范围可通过扩展变位机,增加切割机器人等方式提高。详细布置见3.4扩展服务。

场地及外部能源需求:

需求项 | 内容 |

场地尺寸 | 5000mm×5000mm |

电源要求 | 380V三相交流电 50HZ |

水源要求 | 常用自来水 |

气源要求 | 燃气(丙烷、天然气)压力≥0.3MPa,氧气压力≥1MPa; |

环保措施 | 粉尘处理 污废处理 |

吊装设备 | 满足工件吊装摆放需求 |

通风及照明设备 | 满足现场需求 |

表2 机器人火焰切割外部需求明细表

二、设置目标

1. 降低浇冒口切割工序中人工工作量,保障操作者职业健康安全。

2. 控制系统人机交互智能化,操作方便。

3. 切割面平整留高一致,方便机械加工和打磨。

4. 切割质量远高于人工,切割效率基本与人工一致,对铸件摆放无严格要求。

5. 利用远程数据平台,进行生产数据处理,并监控系统运行状态。

6. 切割工艺参数可设置,适用多种铸钢件冒口切割工艺的优化,切割消耗低于人工。

7. 提升铸造冒口切割工序自动化,智能化水平。

8. 切割系统符合铸造厂区环保规定。

9. 整体设备稳定可靠,可在2-3年内收回投资。

三、系统构成

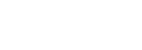

铸钢件冒口视觉火焰切割工作站主要由:主体部分、视觉部分、软件控制部分等构成,总体效果图如下图所示:

图1 大中铸钢件视觉火焰切割工作站示意效果图

主要具有以下三点优势:

(1)摆放定位方面:本工作站采用高精度视觉相机对铸件(冒口)进行定位,铸件只需摆放至预先设定范围内,不需严格确定摆放位置。但铸件需姿态调整,使铸件形成一定的气割角度≥45°。

(2)程序设计方面:操作者确认铸件切割冒口起点和终点,系统自动识别并生成切割轨迹程序。

(3)切割质量和效率方面:机器人切割的坡口光洁度好,外形美观,切割效率高。

3.1主体部分

主体部分主要由品牌工业机器人、专用割枪、铸件切割区域构成。

3.1.1 工业机器人

为保证火焰切割工作的正常进行,需配套有工业机器人,可以采用Fanuc(发那科)、ABB、KUKA(库卡)、Yaskawa(安川)等知名品牌的机器人。要求机器人负载50kg以上,臂展2500~3000mm。

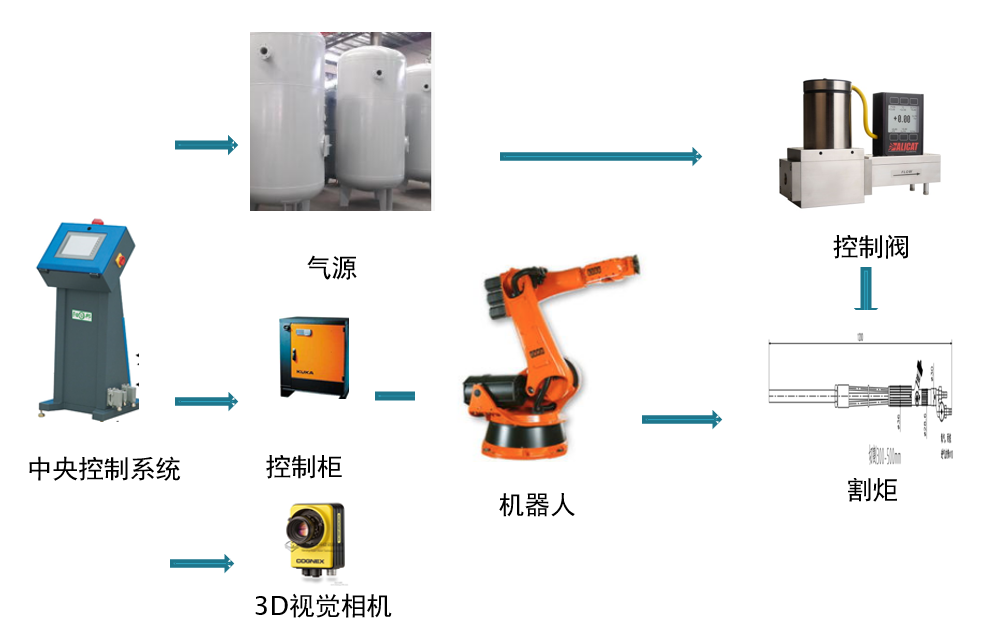

3.1.2 专用割枪

根据用户的使用场景,本工作站推荐使用梅赛尔的MS932原装射吸式割枪,其燃气类型可以使用乙炔、丙烷、天然气、液化气等,本工作站主要使用丙烷,其主要优势如下:

① 更高的切割速度,提升约30%-40%;

② 更低的氧气消耗,降低30%-40%;

③ 更长的割嘴使用寿命,提高大约4-5倍;

④ 更换方便,可以实现快速更换;

⑤ 更低的热变形,更小的割缝,减小割缝10-15%。

图2 MS932原装射吸式割枪

3.1.3 火焰切割工艺

选取气割(火焰切割)工艺,具有切割钢铁速度快、尺寸公差低、经济实惠、设备费用低、设备便携、操作简便、可手动可自动等优点。需配套烟气控制和排风设施。

气割(火焰切割)工艺参数 | 数值范围 |

切割氧气压力 | 0.5~1.0 MPa 受切割点参数影响 |

切割天燃气压力 | 0.2~0.3 MPa 受切割点参数影响 |

割枪移动速度 | 1~2mm/s 受切割点参数影响 |

表3 火焰切割工艺参数

3.2视觉系统部分和切割轨迹程序

采用3D工业相机获得加工铸件表面的点云图像及坐标数据,在交互界面选取切割冒口区域。自动编程生成出机器人切割轨迹程序,具有使用灵活、采样精度高、对铸件适应性强的优点。

3.3控制和数据处理系统

机器人智能自动化切割软件部分主要包括总控制程序,视觉视觉定位算法,切割路径自动生成算法,本地数据采集及传输算法,云端数据处理软件。

模块 | 模块功能 |

总控制程序 | C#编写控制交互界面,上位机通过以太网控制于PLC、机器人、视觉进行联动控制 |

视觉识别定位算法 | 通过视觉相机拍摄图像,编写图像拟合程序:生成高精度图像数据:识别工件尺寸、工件位置、工件类型 |

切割轨迹自生成算法 | 根据视觉识别定位生成的图像数据,自动生成切割运动轨迹 |

本地数据采集 | 通过ACCESS数据库采集生产过程中的设备参数、切割工件参数、切割工艺参数、成本消耗、工作量信息等 |

云端数据处理 | 通过数据远程传输至云端服务器,并配置生产数据管理软件,生成多项报表,可监控监控生产设备的运行状态. |

表4 控制和数据处理系统模块及功能

四、系统工作流程

1.清理干净铸件冒口切割线附近50mm左右部位的残砂、粘砂等;将铸件摆放到指定作业范围内(约2500×1500),并形成一定的气割角度≥45°,切割面偏离机器人。

2.打开电源,登录系统,输入铸件相关参数。

3.启动扫描系统,视觉相机调整为拍照姿态后开始扫描,对铸件表面进行扫描同时完成定位。

4.人工在操作界面确认切割冒口的起点和终点位置,系统自动形成切割程序。

5.进入切割流程,打开丙烷(或天然气)及氧气开关,预先进行切割枪校准点火,逐个冒口进行切割作业,直至选取的冒口全部切割完成。需要切割该铸件